فرآیند بلاستینگ

فرآیندی است که طی آن ذرات ریز ساینده تحت فشار هوا و یا نیروی گریز از مرکز بر روی سطح فلز و یا قطعات فولادی پاشیده می شوند. این فرآیند به منظور تمیزکاری، آماده سازی و از بین بردن نا همواری های سطوح می شود.

کاربرد عمومی فرآیند بلاستینگ

• دریایی

• اجزای سازنده وسایل حمل و نقل

• هواپیمایی و هوانوردی

• دوچرخه و موتور سیکلت

• بتن و سرامیک

• بدنه اتوبوس و کامیون

• ساختار های فلزی و پروفیل ها

• ریخته گری آهن

• قالب ها

• تمیزکاری سیستم های رنگی چنگک ها

• فعالیت فلزی

• مبلمان فلزی

• متالورژی

• نفت و گاز

بطور کلی از مهم ترین کاربرد های آن می توان به موارد زیر اشاره کرد:

- تمیزکاری شامل: ماسه زدایی، زدودن پوسته های اکسیدی، لکه زدایی، پلیسه برداری، لایه برداری و زنگ زدایی

- آماده سازی سطح / پرداخت کاری

- برش

- آماده سازی سطوح جهت لعاب کاری، آبکاری و تفلون کاری

- ریخته گری و فورج

- برش و تزئین سنگ کارخانجات (گرانیت و مرمر) و معادن، آنتیک کاری سنگها، مضرس کردن گرانیت

- پوشش دهی

- سوله سازی، فنر سازی، لوله سازی و قالب سازی

- صنایع مختلف ساختمانی

- ساخت شیرآلات

- ساخت قطعات و ابزار و یراق و ...

جدول پیشنهادی انتخاب شکل، سایز و اندازه سختی ساینده براساس پروسه مورد نیاز در صنایع گوناگون

روش های بلاستینگ

• سند بلاست

• وت بلاست

• هیدرو بلاست

• میکرو بلاست

• بلاستینگ خودکار

• بلاستینگ یخ خشک

• شات بلاست

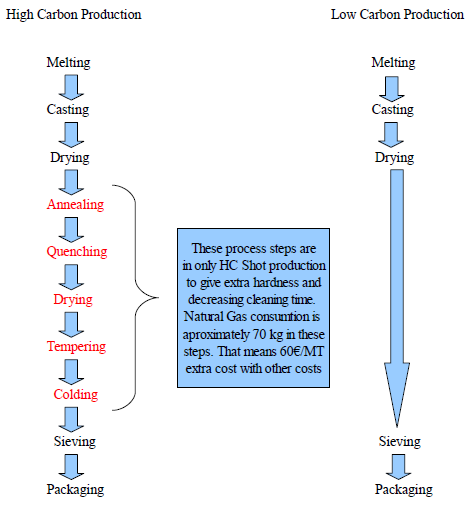

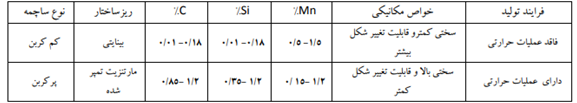

تفاوت ساچمه های پر کربن وکم کربن

در بین انواع ساینده های فولادی، ساچمه های فولادی پر کربن و کم کربن، از پرکاربردترین محسوب می شوند. تفاوت اصلی این دو نوع ساچمه در ترکیب شیمیایی یعنی میزان کربن آنها می باشد. این تغییر مقدار کربن، منجر به تغییر ریزساختار متالوژیکی، سختی و خواص مکانیکی انها می گردد.

مقایسه خواص ساچمه های پر کربن و کم کربن

با توجه به روند تولید ساچمه پر کربن ، برخی از مراحل در تولید ساچمه کم کربن حذف شده اند. بنابراین وجود مراحل سرد و گرم کردن پیاپی موجب می شود تا ساچمه های پر کربن از سختی بیشتری برخوردار باشند و همچنین زمان تمیزکاری را کاهش دهند.